70만㎡(약 21만 평) 규모의 LG전자 창원공장 부지 일부는 현재 공사 중이다. 5월 28일 오후 2시에 ‘이코노미조선’이 방문한 LG전자 창원 1, 2공장 중 1공장 건물 일부는 이미 철거됐고, 포클레인 서너 대가 땅을 고르는 중이었다. 스마트공장(지능형 자율공장)으로의 변신을 위한 것이다. 스마트공장이란 생산 과정에 정보통신기술(ICT)을 적용해 생산성과 품질을 향상시키는 첨단 공장이다. 공사는 올해 초 시작됐다. 향후 스마트공장의 백본(기초 구조물)을 세운 후 전기 등 유틸리티 시설을 설치하는 등 공장의 ‘혈관’을 만드는 작업을 진행할 계획이다. 이 공장은 2023년 완공될 예정이다.

LG전자 가전 계열에서 스마트공장을 대규모로 도입하는 것은 이번이 처음이다. 완공 후 통신기술(IT) 계열사 LG CNS 등과 협업해 자동화 기계와 생산 관리 시스템을 유기적으로 연결해 운영할 방침이다. 같은 시각, 공사장 옆에서는 전자레인지와 냉장고 등 가전제품이 담긴 박스가 계속 트럭에 실리고 있었다. 기존 생산을 유지하면서 스마트공장을 건축하기 때문이다.

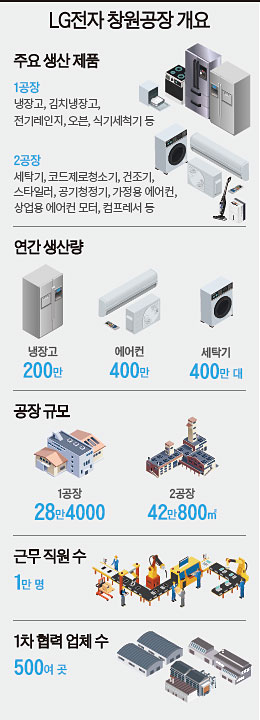

LG전자 창원공장은 LG그룹은 물론 한국 제조업에서 가지는 상징성이 큰 곳이다. 우선 이 공장은 2..

이코노미조선 멤버십 기사입니다

커버스토리를 제외한 모든 이코노미조선 기사는

발행일자 기준 차주 월요일 낮 12시에

무료로 공개됩니다.

발행일자 기준 차주 월요일 낮 12시에

무료로 공개됩니다.

멤버십 회원이신가요? 로그인