지난 7월11일 오후 바캉스철 맞이에 한창인 CJ제일제당의 부산 햇반공장을 찾았다. 1996년부터 생산을 시작한 햇반공장은 내년이면 탄생 19주년을 맞는다.

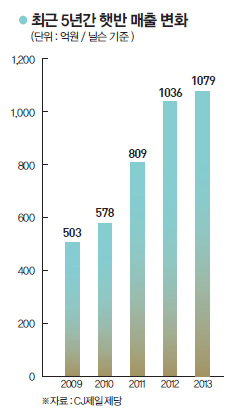

‘상온 즉석밥’으로 세상에 첫발을 디딘 햇반이 처음부터 소비자에게 환영을 받았던 건 아니다. 한국 사회에서 밥은 역시 ‘정성’이라는 인식이 강했기 때문. ‘밥을 사먹는다’는 것 자체가 생소하던 시절이었다. 하지만 편리함과 함께 갓 지은 밥과도 다름없이 촉촉하고 윤기 있는 품질이 소비자들을 변화시키기 시작했다. 그 결과 2011년 800억원 수준이던 매출은 지난해 1000억원대로 상승했다. 1·2인 가구 증가라는 인구사회학적 변화도 한몫했다. 많은 즉석식품 또는 가공식품이 경기 불황에 타격을 입어 매출 감소를 겪는 와중에도 햇반 판매량은 매년 20%씩 성장해왔다.

안주하지 않는 햇반, 진화는 계속된다

생산팀 담당자를 따라 햇반공장 견학로로 들어서자 흰쌀밥에서 시작한 햇반의 변천사가 한눈에 들어왔다. 햇반은 현재 6종의 잡곡밥(흑미밥, 검정콩밥, 오곡밥, 발아현미밥 등), 혈당조절밥, 저단백밥 등으로 출시되고 있다. 이토록 제품의 라인업이 다양화된 것은 한 번의 성공에 안주하지 않겠다는 전략에서다. 햇반의 성공 이후 타사 유사 제품이 쏟아지는 등 즉석밥 시장 경쟁이 치열해졌다. 1등으로 시장에 진입해 선두 자리를 차지했지만 변화하지 않는다면 후퇴하기 마련. 임대철 부산 햇반공장 생산혁신팀 대리는 “새로운 제품 라인업에 대한 구상은 계속되고 있다”며 “올해도 두 개의 새 프로젝트를 준비 중”이라고 밝혔다.

변신의 시작을 알린 것은 ‘잡곡밥’이다. 특히 현미밥은 웰빙 열풍에 따라 잡곡밥 중에서도 가장 인기를 끌고 있다. 시장 반응에 대응해 100% 현미밥도 출시했다. 이들 잡곡밥은 흰쌀밥과 다른 전(前)처리 과정을 거친다. 전처리 과정은 쌀에 압력을 가해 익히기 전 과정으로 우리가 일반적으로 가정에서 밥을 지을 때 밥솥에 쌀을 안치기 이전 과정을 생각하면 된다. 쌀씻기, 물에 불리기, 쌀에 있는 미생물 제거하기 등의 과정을 생산 공정에 그대로 적용한 것. 일반적으로 잡곡류는 일반 백미보다 도정을 덜 한 상태이기 때문에 미생물이 많아 살균 전처리를 하지 않으면 유통·보관 과정에서 변질이 일어날 수 있다. 임 대리는 “흰쌀밥은 쌀에 대해서만 정해진 적정 기준에 맞춰 전처리를 하면 되지만 오곡밥처럼 다양한 곡물이 들어가는 경우 각 곡물마다 다르게 적용된 기준에 맞춰 살균 처리 과정을 거쳐야 한다”고 설명했다.

햇반의 변신은 여기에서 그치지 않았다. 실제 병을 앓고 있는 사람에게 도움이 되는 ‘저단백밥(2009년)’과 ‘식후 혈당 조절에 도움을 줄 수 있는 밥(이하 혈당조절밥·2013년)’을 출시했다. 혈당조절밥은 식후 혈당 상승 억제에 도움을 주는 건강기능성 원료 ‘난소화성 말토덱스트린’이 첨가돼 있다. 같은 양의 쌀밥 제품에 비해 식후 당 흡수를 완만하게 해 혈당 증가를 염려하는 사람들에게 도움을 줄 수 있는 제품이다. 저단백밥은 일반 쌀밥에 비해 단백질 함유량이 10분의 1에 불과한 제품이다. 체내에 단백질 대사과정에 필요한 효소의 일부가 결핍돼 단백질이 함유된 음식을 마음껏 먹을 수 없는 ‘페닐케톤뇨증(PKU)’ 환자를 위한 기능성 햇반이다.

“저단백밥은 페닐케톤뇨증을 앓고 있는 자녀를 둔 직원의 건의로 개발·생산이 시작됐습니다. 초기 시설 투자비만 8억원이 들었고, 소비자가 적은 만큼 생산을 하면 할수록 적자가 나는 구조이지만 환자들을 위한 한국 제품이 없고 이들의 삶과 질을 높여줄 수 있기 때문에 기쁜 마음으로 생산을 이어오고 있습니다.”

국내 PKU 환자는 140여명으로 이 제품이 생산되기 전까지 한 개에 4000원 정도 하는 일본 제품을 이용해왔다. 이에 비해 CJ제일제당 저단백밥의 개당 가격은 1800원이며, 밥 품질이 시중 일본 제품에 비해 월등하다고 평가받고 있다.

18년 역사만큼 청소 노하우도 쌓여

이곳 부산 공장의 제품 생산라인은 총 7기로 구성돼 있다. 견학로에서 볼 수 있는 생산라인은 6, 7호기로 때마침 기자가 찾은 시각은 청소시간이었다. 위생모자와 위생복을 갖춰 입은 직원들이 분주하게 움직이며 청소를 하고 있었다. 식품을 생산하는 공장답게 ‘청결’은 가장 중요하게 다뤄진다.

“처음에는 청소시간이 길었어요. 청소에 대한 자신감이 없었기 때문이죠. 예전에는 1명이 생산라인 1개를 담당했는데 그렇게 운영하다보니 청소의 질에 차이가 생기는 겁니다. 그 이후로는 2인 1조로 팀을 짜서 운영하게 됐어요. 청소의 질도 그만큼 높아졌죠. 하루에 한번, 시간도 단축됐습니다. 길게 청소한다고 해서 훨씬 깨끗해지는 것이 아니라는 것을 깨달았죠.” 임 대리는 생산 공정뿐 아니라 청소 노하우 역시 계속해서 발전을 거듭했다고 설명했다.

청소를 마친 기계는 제품 생산을 위한 준비에 돌입했다. 생산라인은 100m 길이로 전처리-가압·살균·취반-밀봉-냉각·검사-완포장 순으로 구성돼 있다. 흰쌀밥의 경우 전처리 과정을 거친 쌀이 기계를 통해 정량만큼 용기에 주입되는데 이때 발생되는 편차를 잡기 위해 처음 시운전시 중량검사(각 용기의 무게를 확인하는 과정)를 거친다. 가압·살균·취반기를 지나면서 밥이 지어지면 용기들은 이곳 공장 시설의 핵심이라고 할 수 있는 ‘클린룸(Clean Room·무균포장처리시설)으로 향한다. 클린룸에서 이뤄지는 무균 처리 공정은 반도체 공정 수준의 시설에서 살균한 포장재를 이용해 밥을 포장하는 것이다. 임 대리는 “클린룸에는 울파필터(ULPA·Ultra-Low Penetration Air)를 쓴다”며 “0.1㎛의 이물을 99.999997%까지 잡을 수 있는 가장 우수한 공업용 필터를 사용하는 것”이라고 설명했다. 보통 반도체 공장에서도 일부 시설에만 울파필터를 사용하며 일반적으로는 0.3㎛의 입자를 99.97% 이상 제거하는 헤파필터(HEPA·High Efficiency Particulate Air filter)를 많이 쓴다. CJ제일제당은 국내 최초로 반도체 공장 수준의 무균 처리 시설을 생산 공장에 도입했다.

임 대리는 “또 다른 자랑거리는 타사와 달리 도정 시스템을 자체적으로 갖추고 있다는 것”이라며 “쌀은 도정 이후부터 시간이 지날수록 신선도가 떨어지기 때문에 당일 도정한 쌀로 지은 밥은 맛이 다르다”고 설명했다.

하루 24시간 쉴 틈 없이 햇반을 생산하는 부산공장. 바캉스달을 맞아 햇반의 수요량은 계속해서 늘어나고 있다. 급증하는 수요에 맞춰 CJ제일제당 측은 제2공장 건설을 추진 중이다. 새로운 제품도 조만간 소비자를 찾을 예정이다. 그동안 많이 소개된 곡물을 재료로 한 제품에서 더 나아가 새로운 재료를 첨가한 밥이 탄생할 것이다. 시중에서 간편하게 구입할 수 있는 즉석밥이 철저하고 꼼꼼한 위생관리와 단계적인 공정을 거쳐 생산된다는 사실을 확인했으니 앞으로 믿고 사먹어도 되지 않을까. 올 하반기 우리 곁을 찾아올 새 ‘즉석밥’이 기대되는 이유다.

[Mini interview ● 정효영 식품연구소 수석연구원]

“고급화된 소비자 입맛 사로잡아 햇반이 일상식 될 때까지 달릴 겁니다”

햇반 출시 이후 18년이 흘렀다. 18년간의 햇반의 변화, 그 한가운데 정효영 식품연구소 수석연구원이 있다.

“제가 입사하기 전에는 즉석밥 시장의 경쟁이 지금처럼 심하지 않았습니다. 입사 이후로 경쟁 제품들이 많이 쏟아져 나와 도전과 변화가 필요했죠. 잡곡밥, 혈당조절밥, 저단백밥 등 기능성밥은 모두 제 손을 거쳤습니다.”

이곳 식품연구소의 11명의 햇반 분석 연구원들은 매일 20여개의 상품밥을 시식한다. 그 해 수확된 햇반용 원료미를 분석하고, 그 특성에 맞게 제조 조건을 조절해 최적의 맛을 찾아내기 위해서다. 타사 제품과의 비교도 필수다. 정 연구원은 “햇곡 추수철이 되면 연구원과 공장 기술팀, 구매팀이 미곡종합처리장(RPC)에 가서 그해 수확된 물벼상태의 나락이 건조되는 것을 직접 점검한다”며 “햇반 맛의 99% 이상이 쌀에 달려 있을 만큼 쌀이 중요하기 때문에 RPC 거래처를 고르는 기준이 엄격한 편”이라고 말했다. 연구팀은 고로쇠물, 지하 암반수, 해양심층수, 오색약수 등 다양한 물을 사용해 제품을 만들어봤지만 물에서 오는 맛 품질의 편차는 크지 않은 것으로 파악됐다.

같은 지역에서 생산되는 쌀이라도 매년 기후 변화 등에 따라 다른 쌀이 생산된다. 정 연구원은 “목표로 하는 수준의 맛 품질이 나오도록 매년 건조 조건, 도정 조건, 침지 조건(쌀 불리기), 열처리 조건, 밥의 수분 함량 등을 달리 적용한다”고 밝혔다.

고품질을 계속 유지하는 과정에서 어려움은 없었을까. 정 연구원은 “햇반 소비량이 급증한 2008년 즈음부터 소비자들의 입맛이 고급화됐다는 것을 확연하게 느낄 수 있었다”며 “매년 햇반 맛을 평가하는 주부 모니터링 요원들을 통해 소비자의 반응을 예측하고 품질에 반영한다”고 말했다. 햇반 주부 모니터링 요원들은 철저한 관능평가 훈련을 받은 덕에 ‘맛이 있다/없다’ 수준의 평가가 아니라 조직감·찰기가 어떤지, 입에서의 감촉이 어떤지 구체적으로 짚어낼 정도로 전문화됐다는 설명이다.

종로구 무명식당, 관악구 동구나무, 가회동 북창동 소공죽집, 관훈동 정선할매 곤드레밥 등 서울 시내 밥맛이 좋기로 유명한 곳이라면 안 가본 데가 없다는 햇반 연구팀. 최근에는 농촌진흥청, 서울대와의 협업을 통해 새로운 품종의 쌀을 즉석밥에 적용하는 것을 연구 중이다. 연구팀은 농진청에서 개발된 새 품종을 실제 공업화를 통해 제품화 한 후, 소비자들에게 품질 평가를 받아 농진청 측에 피드백을 제공한다. 또 회사는 양질의 품종을 확보하는 계기가 돼 윈윈(win-win) 효과를 보는 셈이다.

연구팀은 이제 농사 단계부터 관여하는 전문인력 양성에 나서고 있다. 모내기 단계부터 연구원을 참여시키고 재배일지를 작성하도록 하고 있다. 해외 시장을 공략하기 위해 주로 미국이나 동남아 지역에서 소비되는 장립종(長粒種·long-grain variety)에 대한 연구도 활발하게 진행 중이다. 소득 수준이 향상된 중국 시장도 햇반의 잠재 시장으로 꼽힌다.

“장어구이집이나 냉면집(옥천냉면)처럼 밥이 주 요리가 아닌 곳에서 햇반을 메뉴에 적어놓고 판매하는 것을 보고 깜짝 놀란 적이 있습니다. 그만큼 간편하고 맛이 보증됐기 때문이겠죠. 가정에서 햇반이 일상식이 되도록 하는 게 목표입니다. 저희 집에서는 이미 진행 중이니 언젠가는 실현될 거 같아요(웃음).”