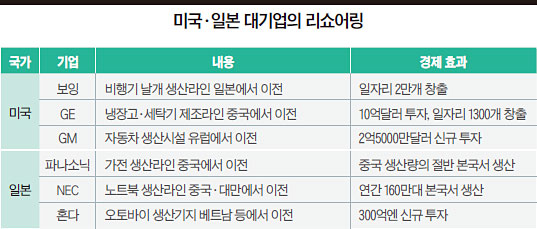

저렴한 인건비를 찾아 해외로 나간 미·일 제조 대기업들이 자국으로 생산기지를 이전하고 있다. 이들 생산기지는 첨단 정보기술(IT)을 적용한 스마트공장인 데다 일자리를 늘리는 핵심기지 역할을 하고 있다.

해외에 있던 생산시설을 다시 자국으로 옮기는 ‘리쇼어링(Re-shoring)’은 기업의 해외 진출을 뜻하는 ‘오프쇼어링(Off-shoring)’의 반대 개념이다. 이러한 현상은 2000년대 초반부터 시작됐다. 당시 미국 생산 설비의 해외 이전이 결국 미국 제조업의 경쟁력 위축과 일자리 감소로 직결되면서 미국의 주요 제조 기업들에 대한 ‘미국 유턴(U-Turn)’의 목소리가 커지기 시작했다.

생산기술 고도화로 기업들 유턴 고심

1990년대 미국 등 선진국들은 전통적 제조업에서 서비스업으로 산업구조를 개편했다. 이는 단순한 제조업을 넘어, 제조업과 IT·금융산업과 같은 고부가가치 산업을 강화시키려는 목적에서였다. 예를 들어, 애플은 미국 본토에서 아이폰과 같은 새로운 형태의 전자기기를 기획하고, 생산은 중국과 같은 저임금 국가에서 하는 것이다. 그러나 이는 큰 부작용을 낳았다. 공장이 하나둘 떠나면서 안정적인 고용창출이 어려워졌고 이는 미국 경제의 활력을 빼앗았다.

실제로 생산기지의 해외 이전은 자국 내 세수 감소라는 큰 문제를 야기한다. 이러한 세수 감소의 피해를 막고자 각국 정부는 다양한 지원정책을 수립했다. 하지만 미국의 경우 인프라 투자 감소가 지속됐고 이는 국내 투자유인을 감소시키는 악순환으로 이어졌다.

최근에는 중국 내 임금 상승, 산업의 발달로 인한 생산 기술의 고도화, 자국 내 일자리 감소 및 제조업 경쟁력 감소와 같은 사회적 원인들이 더해져서 다수의 기업들이 자국 유턴을 고심하고 있다.

특히 세계의 공장 역할을 했던 중국 내 급격한 임금 상승으로 인해 생산원가가 증가한 것이 많은 기업들이 유턴을 고민하는 가장 큰 이유다. 실제로 2005년 중국의 월평균 최저임금은 367위안(약 6만원)에서 2011년 1023위안(약 17만원)으로 무려 178%가 상승했다. 최근엔 4차 산업혁명과 더불어 생산기술의 고도화로 인한 생산원가 감소가 리쇼어링의 가장 큰 이유로 부상하고 있다. 2011년 가전 생산시설을 중국에서 미국으로 이전한 GE의 경우, 미국 공장의 첨단화를 통해 중국에서의 생산에 비해 원가는 약 10%정도밖에 오르지 않았다. 이 역시 향후 점차 하락할 것으로 예상되고 있다.

마지막으로 자국 내 제조업 경쟁력 하락,일자리 감소와 같은 사회적 원인을 꼽을 수 있다. 오바마 정부는 2014년 유턴 기업 이전 비용의 20%를 정부가 지원하고 법인세율은 35%에서 28%로 줄이면서 리쇼어링을 유도했다. 이를 통해 100여개 기업이 유턴하면서 17개 주에서 180억달러의 신규투자가 창출됐다. 트럼프 대통령이 예상을 뒤집고 미국 대통령에 당선된 이유는 1000여 개 공장을 미국으로 유턴시켜 일자리를 늘리겠다는 그의 공약이 통했기 때문이다.

4차 산업혁명 시대를 맞이해 거세게 불고 있는 제조업 기업의 스마트공장 설립 열풍도 리쇼어링과 밀접한 관계가 있다. 값싼 인건비를 찾아 아시아에 공장을 설립했던 독일 아디다스는 스마트공장 구축을 위해 자국으로 돌아갔다. 스마트공장은 인력에 의존했던 공정들을 첨단로봇과 소프트웨어 등으로 대체해 생산원가를 절감하고, 더 쉽게 생산관리를 할 수 있다.

이렇게 리쇼어링 바람이 불고 있지만 우리나라는 갈 길이 멀다. 2013년 우리 정부는 세계에서 거의 유일하게 ‘유턴 기업 지원법’을 제정했지만, 지자체와 양해각서를 체결한 기업은 겨우 85곳뿐이었다. 대기업 중에서는 LG전자가 유일했다.

그렇다면 우리 제조업 기업들 리쇼어링의 발목을 잡는 것은 무엇일까. 한국 기업들은 우리 정부의 정책이 ‘있으나마나 한 지원책’이라고 지적한다. 정부는 국내로 돌아온 기업을 위해 각종 세제 혜택 정책을 내놓았다. 그러나 이러한 세제 혜택 뒤에는 현실과는 맞지 않는 조건들이 따른다. 휴대전화 패널 세척기계를 자체 개발한 한 강소기업은 정부의 지원책을 믿고 2013년 경기도 시흥의 시화산업단지로 이주했다. 그러나 현실은 여러 단서 조항들 때문에 정부가 약속했던 각종 세금 관련 지원 혜택도 받을 수 없었다. 세제 혜택을 받으려면 비수도권으로 공장을 이전해야 했다.

수요가 있는 곳으로 공장 옮겨가고 있어

정부는 단순히 리쇼어링을 요구하기 이전에 국내에서 핵심 공장을 키울 수 있는 건실한 생태계를 먼저 구축해야 한다. 정부는 단순히 현실과는 동떨어진 대책을 나열하기보다 대기업, 투자지역 등에 차별을 두지 않아야 한다.

세계 제조업계는 리쇼어링이라는 추세에 따라 새로운 패러다임 전환을 고민하고 있다. 저임금 국가에서 부품을 만들고 조립해 선진국에 수출하는 형태는 과거 20세기의 패러다임이었다. 21세기 제조업의 패러다임은 바로 ‘팔 국가에 가서 만들어서 파는 것’이다. 즉, 수요가 있는 곳에 공장을 짓는다는 것이다. 글로벌 자동차 회사들이 앞다퉈 미국에 공장을 짓는 것은 ‘자동차를 팔 곳에 공장을 짓는다’라는 공식에 따른 것이다. 생산성·혁신을 위한 제조업연합(MAPI)의 클리프 월드맨 위원장은 “리쇼어링은 시장이 있는 곳, 수요가 있는 곳으로 갈 것”이라고 주장했다. 우리가 기억해야 할 대목이다.

▒ 김수욱

서울대 경영학과 및 동대학원 석사, 미시간주립대 경영학 박사, 서울대 경영대 부학장

면밀한 사전 전략이 리쇼어링 성패 좌우

지난 4~5년간 미국 내 리쇼어링 현상이 두드러지게 나타나고 있는 업종은 의류 제조업이다. 중국 등에서 미국으로 생산설비를 옮긴 ‘브룩스 브라더스(Brooks Brothers)’의 사례가 흥미롭다. 브룩스 브라더스는 리쇼어링을 통해 의류 제작, 생산 및 판매에 이르는 모든 과정을 한 번에 처리할 수 있게 됐다. 이런 과정은 4~5주 만에 이뤄지는데, 과거 아시아에 공장을 뒀을 때보다 훨씬 빠른 것이다. 또 사회적 분위기와 맞물려 ‘메이드 인 USA(Made in USA)’ 제품에 대한 선호도가 높아 자연스럽게 효과적인 마케팅으로 이어지고 있다. 트렌드에 민감한 의류 제조업은 리쇼어링의 효과가 비교적 크다.

그렇다고 모든 기업이 리쇼어링에 성공한 것은 아니다. 오티스 엘리베이터의 생산기지 이전은 새로운 장소에 대한 적응 실패, 한 번에 모든 것을 이전하면서 생긴 오류로 인해 실패한 것으로 평가받는다. 2012년 오티스 엘리베이터는 멕시코의 생산기지를 미국 내 사우스캐롤라이나주로 이전했다. 오티스 엘리베이터는 단순히 생산라인뿐만 아니라, 물류 및 기업의 연구소까지 한 번에 이전을 단행했다. 하지만 이것이 가장 큰 실패요인으로 꼽힌다.