스포츠카의 대명사 포르셰는 스스로를 ‘꿈을 이뤄주는 브랜드(The Brand that Fulfills Dreams)’라고 규정한다. 이는 창업자 페르디난트 포르셰의 “내 꿈의 스포츠카를 찾을 수 없었기에, 내가 직접 만들었다”는 말에 기인한다. ‘기존에 없던 이상적인 자동차를 만든다’는 포르셰의 오랜 철학은 바로 이 말에서 출발했다.

“꿈을 현실로 만듭니다.”

5월 13일(이하 현지시각) 찾은 독일 라이프치히(Leipzig) 포르셰 공장 입구에는 포르셰 철학을 보여주는 문구가 적혀 있었다. 라이프치히 공장은 21세기 들어 처음 건설된 포르셰의 핵심 생산 거점으로, 2000년 착공해 2002년 가동을 시작했다. 현재 마칸과 파나메라 등을 생산한다. 약 34만5000㎡의 면적에 차체·도장 공장과 조립 라인, 품질 센터 등이 들어서 있으며, 4500여 명이 일하고 있다.

이 공장은 포르셰 전동화의 거점이라고 할수 있다. 내연기관(엔진)차와 하이브리드차(HEV·PHEV), 순수전기차(BEV)가 한 생산 라인에서 만들어진다. 관계자 안내에 따라 공장에 들어서자, 포르셰의 대표 소형 스포츠유틸리티차(SUV) 마칸의 내연기관차와 전기차, 5인승 그란투리스모(장거리를 빠르고 편안하게 이동할 수 있도록 하는 차) 파나메라 내연기관차와 플러그인 하이브리드차(PHEV)가 맞물려 생산되고 있었다.

유연한 생산 체제로 전기차 캐즘에 대응

여러 차종을 한 라인에서 생산하는 것을 자동차 업계에서는 ‘혼류 생산’이라고 부른다. 혼류 생산은 차종별 조립과 품질·물류 측면에서 생산·관리 난도가 높다. 각기 다른 특성의 차를 일정한 품질 수준으로 만들어야 하기 때문이다.

라이프치히 공장은 여러 차종뿐 아니라 한 차종에서 구조가 다른 동력계(파워트레인)까지 함께 만든다. 이런 생산 방식은 특정 차종의 생산 라인을 따로 두지 않고, 기존 생산 시설을 그대로 활용하기 때문에 비용 효율성이 높다. 라이프치히 공장의 경우 전기차 라인을 기존 내연기관·하이브리드차 라인에 통합해 전기차 시장이 다소 정체되더라도 유연하게 제품을 생산하고, 시장에 대응한다. 최근 글로벌 전기차 캐즘(Chasm⋅혁신 제품이 대중화하기 전 일시적으로 수요가 정체되는 것)으로 포르셰는 전동화 전환 전략을 일부 수정했는데, 이런 시장 상황에 탄력적으로 대응할 수 있다.

라이프치히 공장의 핵심은 ‘매리지(mar-riage⋅결혼)’ 공정으로 불리는 결합 공정이다. 여러 부품이 하나가 된 뒤 폐차하는 순간까지 함께하라는 의미에서 결혼이라는 단어가 붙었다. 전혀 다른 삶을 살던 두 사람이 결혼을 통해 하나가 되는 것과 상당히 비슷하다.

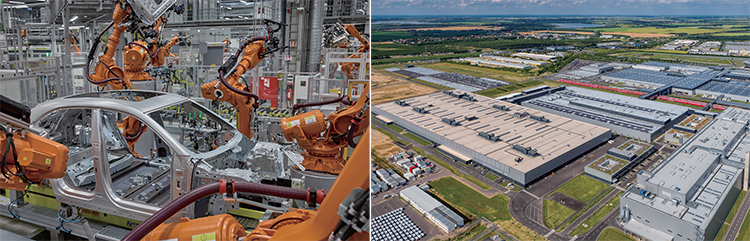

먼저 자동차의 동력계가 모바일 캐리어에 실려 매리지 공정에 들어왔다. 이후 결합에 이상이 없는지를 판단하는 3D 스캔 검사가 이뤄지고, 가드레일로 이동하면 천장 리프트에 매달려 있던 섀시가 내려와 동력계 위로 포개진다. 순간 로봇 팔이 여러 개의 나사로 두 부품을 고정하는 작업을 펼친다. 로봇은 오케스트라를 이끄는 지휘자의 팔처럼 현란하게 움직인다. 로봇 6대와 18대의 나사 조립 설비가 이 공정에 동원된다.

이 작업을 통해 전체 생산시간이 크게 줄었다는 게 세바스티안 뷔처(Sebastian Böttcher) 포르셰 라이프치히 설비 계획 담당의 설명이다. 뷔처 담당은 “전기차의 경우 (결합 공정의) 자동화 정도가 90%, 내연기관차는 70~80%”라고 했다.

매리지 공정의 실수를 줄이기 위해 도입된 ‘테스팅 GMT’라는 자동 조립 품질 검사 시스템은 메인 컴퓨터 1대와 측정용 컴퓨터 6대가 캐리어에 탑재된 형태다. 매리지 공정에직접 들어가 로봇이 정해진 작업을 잘 수행하는지, 차종별로 나사가 틀어지거나 덜 조여진 부분은 없는지를 검사한다. 과거에는 이 검사를 모두 수작업으로 했는데, 자동 검사 시스템을 도입한 이후에는 검사 시간이90% 이상 줄었다고 한다. 쭝 레 꽝 마이(Trung Le Quang Mai) 포르셰 라이프치히 스크류 데이터 관리 프로젝트 매니저는 “(자동 검사 시스템은) 라이프치히에서 최초 실현한 것으로, (포르셰의) 다른 공장에는 아직 도입되지 않았다”고 했다.

포르셰 심장부에 있는 최첨단 공장

사흘 뒤인 5월 16일 찾은 포르셰 슈투트가르트 추펜하우젠(Zuffenhausen) 공장은 브랜드의 출발점이자, 심장으로 불린다. 1950년 준공돼 첫 포르셰 차량이 생산됐으며, 75년의 브랜드 역사 전체를 관통한다. 약 61만4000㎡ 면적에 대표 스포츠카 911을 생산하는 공장부터 전용 전기차 타이칸을 생산하는 공장까지 전통과 첨단이 함께한다.

역사책에나 등장할 것 같은 붉은 벽돌로 된 건물을 지나 타이칸 생산 공장에 들어섰다. 공장 안내를 자처한 옌스 브뤼커(Jens Brücker) 포르셰 추펜하우젠 공장 사장은 “브라운(붉은 벽돌) 공장 안에 그린(친환경) 공장을 만들고자 했다”고 했다.

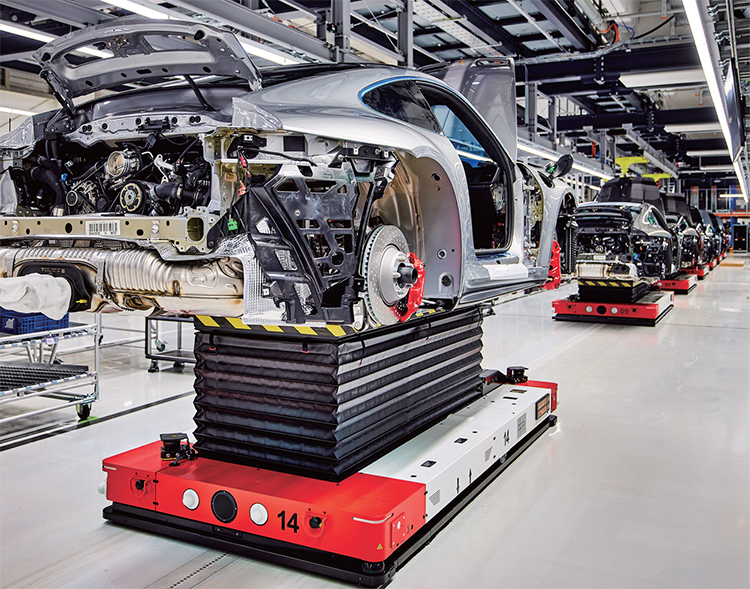

타이칸 공장 내부는 그간 자동차 생산 공장에서 볼 수 있는 ‘컨베이어 벨트’ 형태의 생산 라인이 보이지 않았다. 무인운반차(AGV· Automated Guided Vehicle)가 섀시나 동력계, 차체 등을 싣고 생산 라인을 지나는 구조로 설계됐다. 또 인형 뽑기 기계의 집게를 연상케 하는 회전식 리프트를 통해 차체를 양쪽으로 들어 옮기는 모습도 볼 수 있었다.

이런 라인 형태는 직선 위주의 생산 라인보다 공간을 유연하게 활용할 수 있다는 장점이 있다. 예를 들어 공간이 많이 필요한 큰 부품을 조립하는 공정에서 라인을 휘어지게 만들어 공간을 확보, 사람 작업자의 작업을 편하게 하는 것이다. 회전식 리프트는 차를 양쪽으로 최대 110도 기울여 작업자가 차의 하부나 측면에 쉽게 접근할 수 있도록 하는 인체공학적 시스템이다.

추펜하우젠의 타이칸 공장은 라이프치히 공장처럼 혼류 생산 체제를 갖추고 있진 않다. 그러나 전기차 생산과 내연기관차 생산을 완전히 단절한 것은 아니다. 생산 수요에 따라 한쪽의 생산 라인이 다른 한쪽을 지원할 수 있는 협력 체계를 구축하고 있다. 브뤼커 사장은 “직원은 각각 소속된 공장이 있지만, 한쪽 인력이 부족하거나 생산이 몰리면, 다른 한쪽을 지원할 수 있도록 훈련해 오고 있다”라며 “(하이브리드차를 생산하는) 911 공장에 고전압 기술 숙련자가 필요하면 타이칸 공장 직원이 지원한다”라고 했다.

장기적으로 전기차 수요가 증가할 경우 911 공장이 전기차 생산에 활용될 가능성도 있다. 브뤼커 사장은 “911 공장은 하이브리드차 생산으로 고전압 기술을 다룰 수 있다. 전기차를 생산할 수 있게 대비하는 것”이라며 “전기차와 내연기관차의 상황과 발전 속도를 보면 유연하게 대응하는 태도가 필요한데, 라이프치히 공장도, 추펜하우젠 공장도 마찬가지”라고 했다.