폭발적이고 순간적인 힘을 전달하는 전기동력계의 영향력이 고성능 차 시장에서도 각광받고 있다. 현대차·테슬라·샤오미 등이 고성능 전기차 시장에 뛰어든 가운데, 스포츠카 명가 포르셰가 이 시장에서 두각을 나타내고 있다.

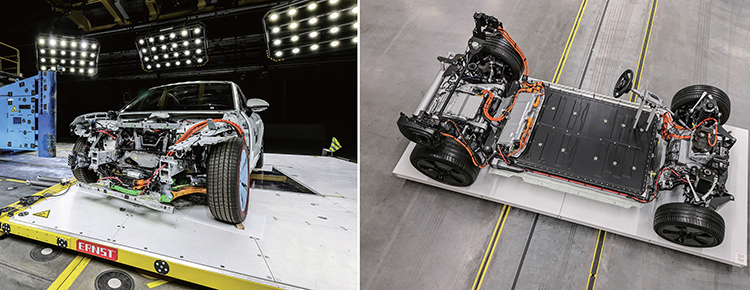

전기차가 고성능을 내는 데 가장 핵심이 되는 건 배터리 기술이다. 전기차 배터리는 단순 에너지원이 아닌, 주행 성능, 차량 구조, 안전성, 충전 효율성, 지속 가능성 등에 영향을 미친다. 전기차 시대에도 ‘가장 뛰어난 스포츠카’를 만들겠다는 포르셰는 특유의 역동성과 주행 감각을 전기차에 구현하려고 한다. 배터리를 여러 부품 중 하나로 보는 게 아니라 브랜드 철학을 완성하는 수단으로 활용한다는 방침이다.

5월 21일(현지시각) 독일 남서부 슈투트가르트에서 서쪽으로 약 25㎞ 떨어져 있는 작은 마을 바이작(Weissach)의 포르셰 연구개발(R&D)센터에서 ‘포르셰 전기차 글로벌 워크숍’이 열렸다. 포르셰 바이작 R&D센터는 1971년 설립됐으며, 현재 약 6000명의 기술자가 일하고 있다. 자체 테스트 트랙과 풍동센터 등을 갖춘 포르셰 기술의 총아다. 고성능, 고속 충전, 안전으로 대표되는 포르셰의 배터리 철학을 실천하는 현장..

이코노미조선 멤버십 기사입니다

커버스토리를 제외한 모든 이코노미조선 기사는

발행주 금요일 낮 12시에

무료로 공개됩니다.

발행주 금요일 낮 12시에

무료로 공개됩니다.

멤버십 회원이신가요? 로그인